Als einen der wichtigsten Schritte erachte ich bei diesem Projekt das Delidding des Prozessors.

Bei EKWB wird das Ganze gut beschrieben (Englisch): EKWB (archive.org)

Erstens schafft man allgemein um einiges geringere Temperaturen selbst mit originalen Taktraten und zweitens erweitert sich der Übertaktungsfreiraum dadurch enorm. Gleichzeitig sinkt die Leistungsaufnahme und die Kühlung muss weniger arbeiten.

In meiner Situation macht es Sinn, das also zuerst zu machen – bevor andere nötige Hardware angeschafft wird. Es besteht immer das Risiko, das die CPU beim Delidding irreparabel beschädigt wird und das ganze Projekt den Bach runtergeht, besser also erst einmal nichts kaufen was man später nicht mehr anderweitig wiederverwenden kann.

Was wird benötigt?

Es gibt einige verschiedene Delidding-Werkzeuge verschiedener Anbieter, um die Beschädigungsgefahr zu minimieren. Ich habe mir ein Werkzeug gedruckt und parallel ein sehr günstiges in China bestellt, das chinesische habe ich letztendlich verwendet (Aluminium-Druckguss, stabiler als PLA). Um den Heatspreader nach dem Delidding wieder sicher aber reversibel und hitzebeständig zu befestigen, habe ich das im KFZ-Bereich sehr bekannte „Dirko HT“ von der Firma Elring verwendet. Zum Zusammenpressen der Teile habe ich diese 3D-gedruckte Form verwendet.

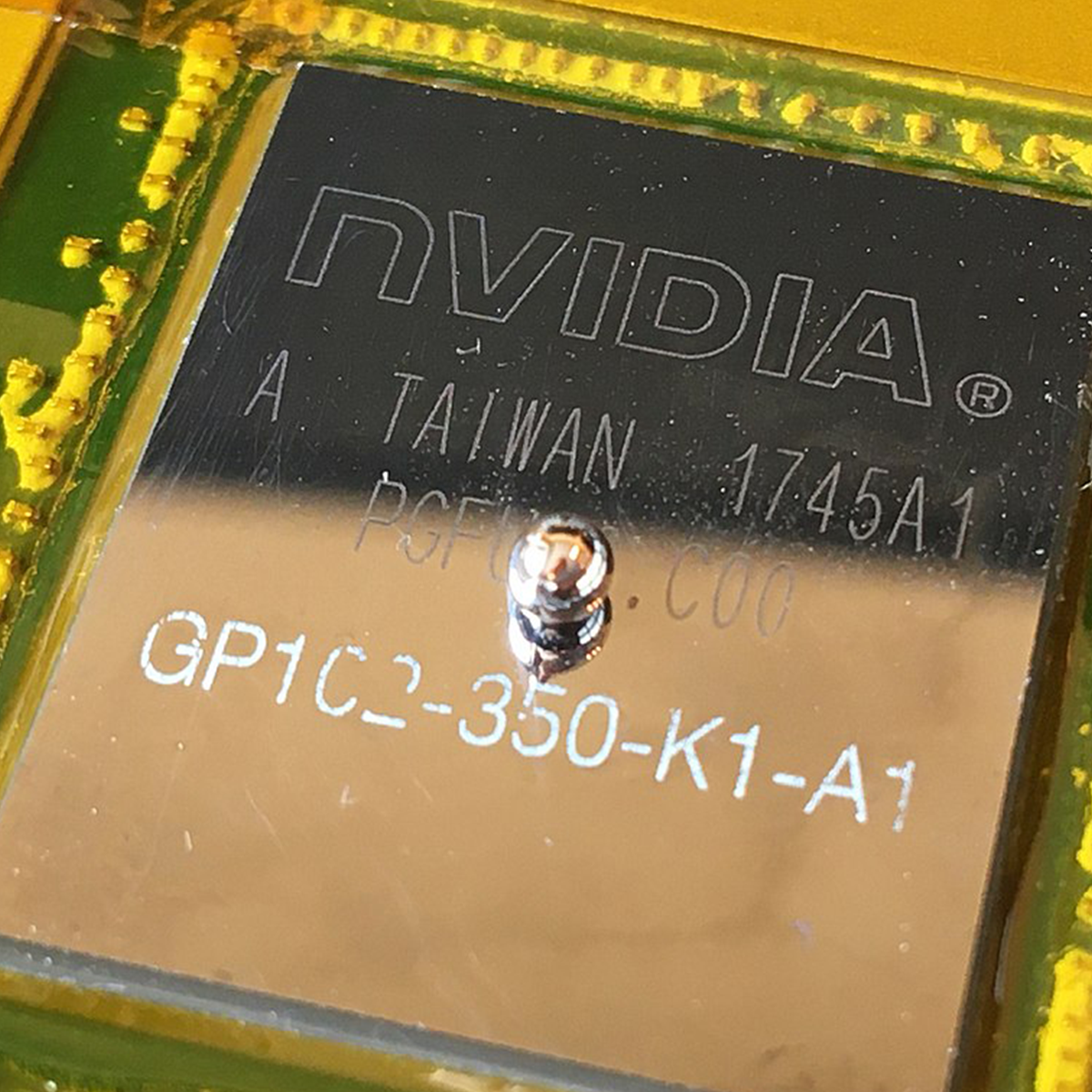

Schlussendlich soll die minderwertige Wärmeleitpaste, die von Intel ab Werk verwendet wurde ja durch etwas wesentlich effizienteres ersetzt werden. Da macht dann eigentlich nur Flüssigmetall Sinn, wenn das Maximum herausgeholt werden soll:

Bild: Thermal Grizzly

Bild: Thermal Grizzly Bild: Elring

Bild: Elring

Das wird dann auch mein erstes Projekt mit dem Einsatz von Flüssigmetall werden, das hat mich zuvor schon lange interessiert – Es gab nur bisher keinen wirklich sinnvollen Anwendungszweck, außerdem ist es nicht gerade günstig. Das wird sich nun ändern.

Los gehts…

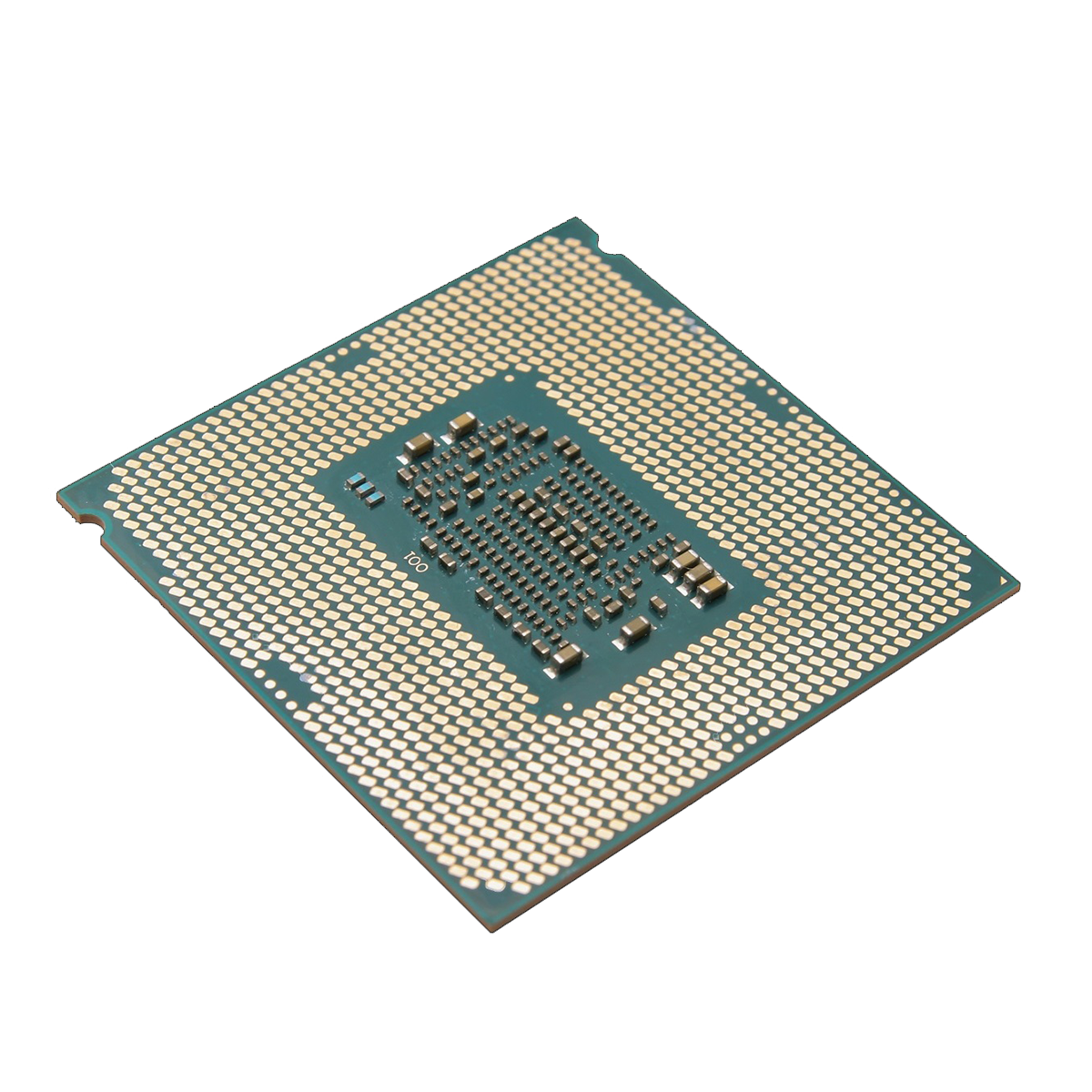

Als erstes sei erwähnt das man mit größter Vorsicht agieren sollte, an der Unterseite der CPU befinden sich viele kleine, empfindliche SMD-Komponenten die potenziell beschädigt werden könnten.

Mit der nötigen Sorgfalt legt man den Prozessor in das Delid-Werkzeug ein und schraubt bis das bewegliche Teil den Heatspreader leicht klemmt mit der Hand herein. Spätestens jetzt sollte man ganz genau kontrollieren ob die CPU passend (Richtigherum!) eingesetzt ist, genug Abstand zu allem hat und dann steckt man den mitgelieferten Inbus-Schlüssel in den Schraubenkopf und schraubt die Schraube weiter in das Werkzeug. Es sollte erst deutlich schwerer gehen und dann plötzlich leicht. Wenn dieser Punkt erreicht ist, muss man die Schraube herausschrauben, den Schieber wieder entfernen und die CPU entnehmen.

Nicht weiterschrauben wenn es leichter wurde!

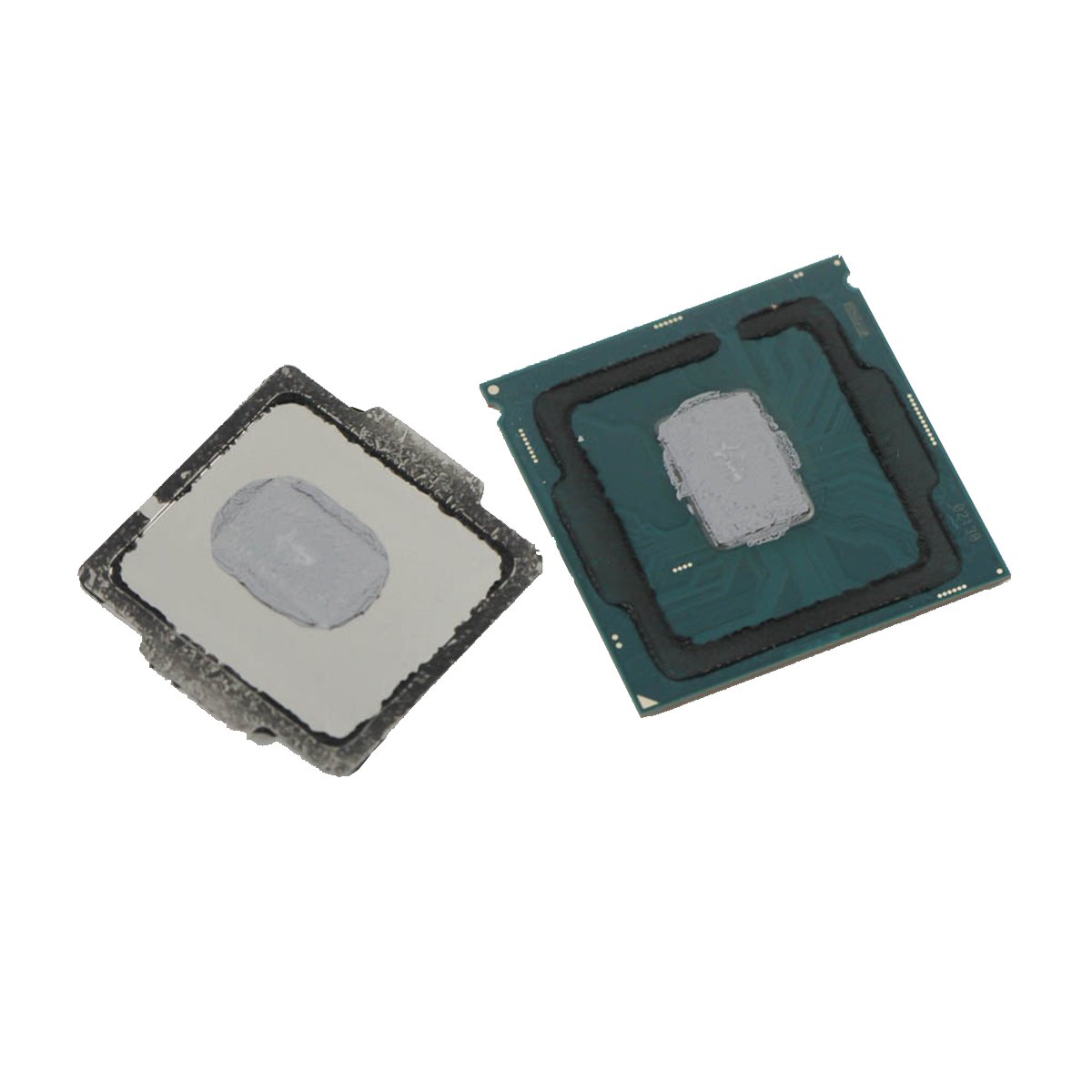

Wenn man jetzt mit den Fingernägeln oder einem Kunststoffspatel vorsichtig zwischen den Heatspreader und die Platine drückt, sollte sich der Heatspreader ganz einfach abnehmen lassen.

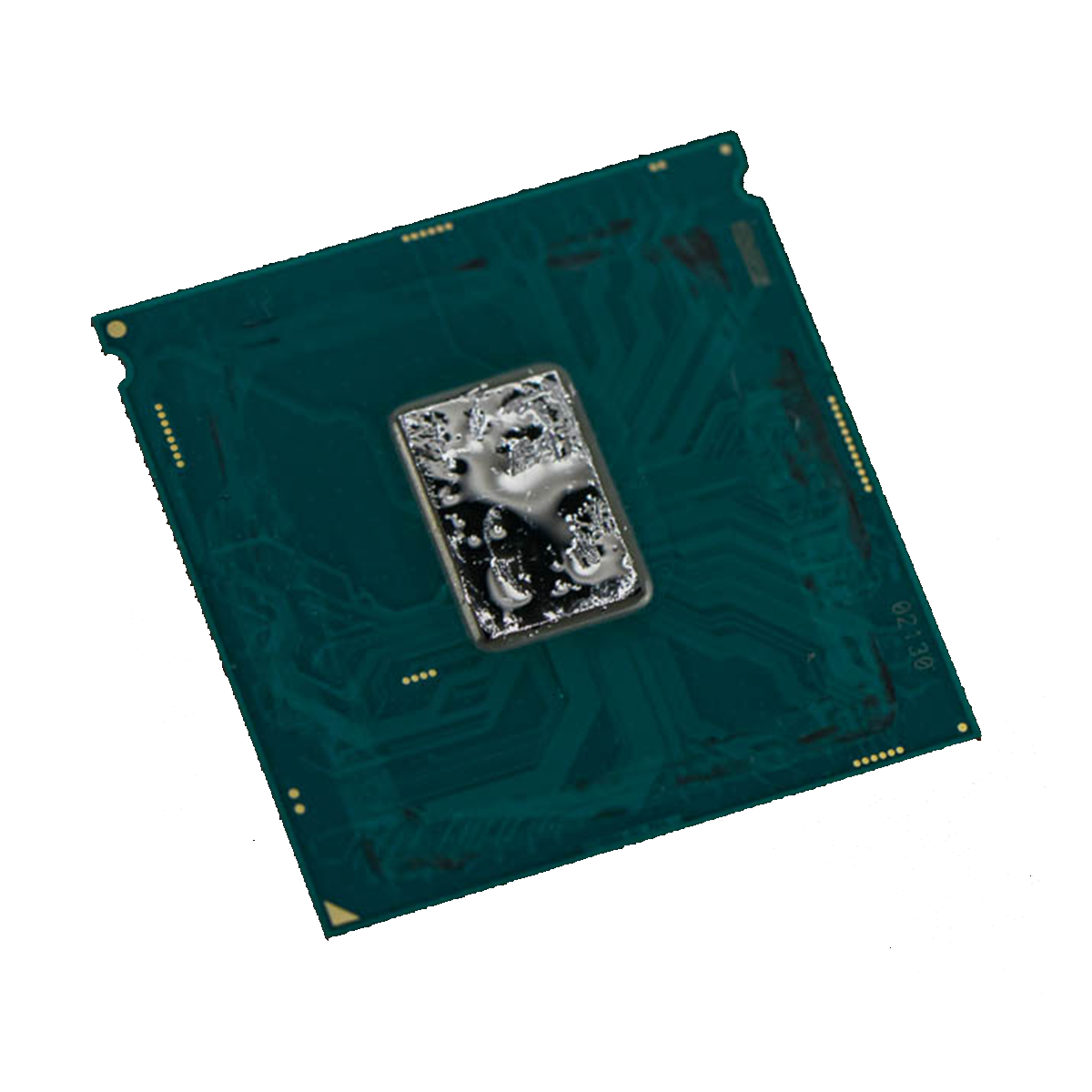

Bild: Intel

Bild: Intel

Bild: TPU

Bild: TPUReinigung:

Nun sollte alles sorgfältig gereinigt werden. Der von Intel verwendete, vermutlich silikonbasierte schwarze Kleber ist hartnäckig. Vom Heatspreader wird dieser am besten mit einem Kunststoff- oder Holzgegenstand heruntergekratzt. Es sollte natürlich etwas verwendet werden, das weicher als vernickeltes Kupfer ist (das Material aus dem der Heatspreader besteht) um Kratzer o.ä. zu vermeiden.

Auf der Platinenseite muss man das wohl oder übel genauso machen, mit besonderer Vorsicht eben.

Ich habe das mit den Fingernägeln sehr behutsam heruntergekratzt und die verblieben Reste mit Isopropanol auf einem Papiertuch „heruntergerubbelt“.

Die Wärmeleitpaste kann man einfach wie immer mit Isopropanol entfernen, nichts besonderes.

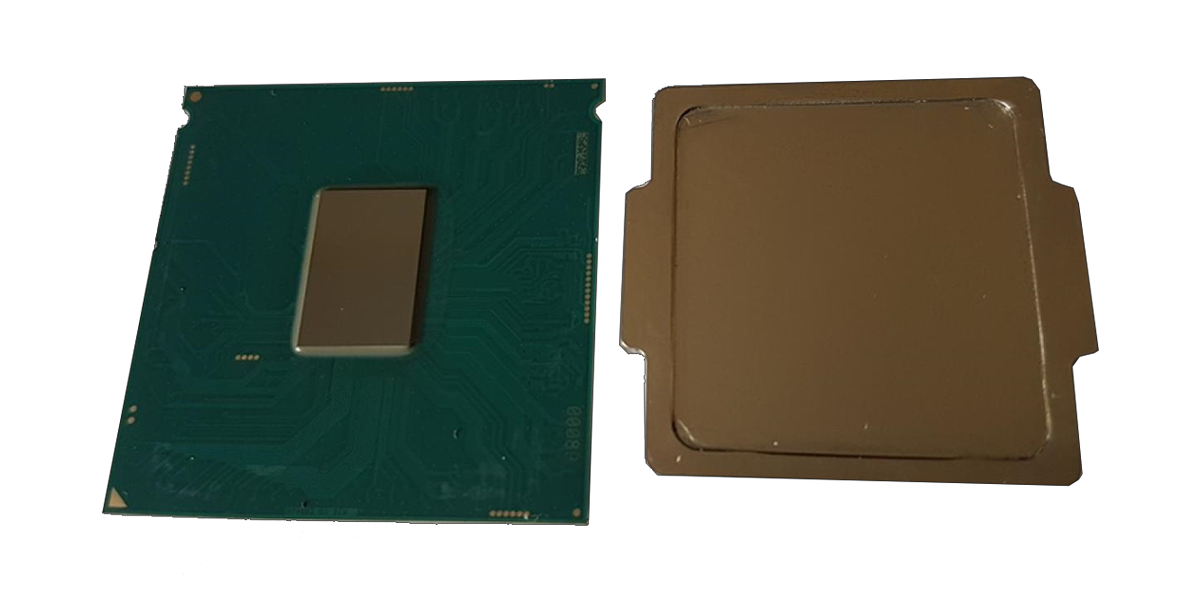

Wenn das Ergebnis so aussieht, ist alles gut gelaufen:

Isolation:

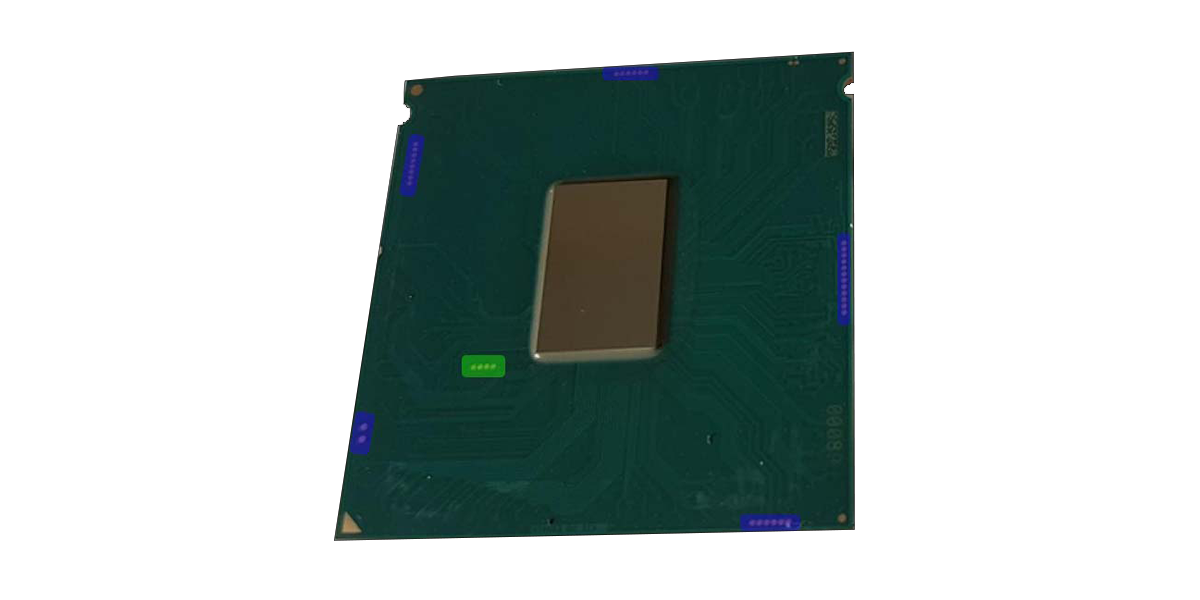

Jetzt muss der Prozessor für den Einsatz mit Flüssigmetall vorbereitet werden. Also müssen alle potenziell leitenden Flächen isoliert werden, entweder mit (Nagel-) Lack oder mit Kaptonband.

Ich fand Lack sicherer und habe daher alle markierten Flächen mit Nagellack bestrichen:

Im Nachhinein würde ich sagen das die Isolation der vier Kontakte (grün markiert) in der Nähe des Dies mit Kapton locker ausgereicht hätte. Da dies mein erstes Projekt mit Flüssigmetall war, bin ich übervorsichtig vorgegangen.

Flüssigmetall aufbringen:

Nun kommt das eigentliche Auftragen des Flüssigmetalls.

Das wird in einer Spritze geliefert, zusammen mit Tüchern und einer Art speziellem „Wattestäbchen“.

Zuerst wird der Prozessor auf einen weichen, ebenen Untergrund gelegt und in die Mitte ein kleiner „Ball“ Flüssigmetall aufgetragen.

Dieser wird dann mit dem Wattestäbchen in kreisenden Bewegungen und etwas Druck auf dem Die verstrichen, bis das Ganze gleichmäßig verteilt ist.

Ich habe dann eine wirklich ganz dünne Linie des Dichtmittels Elring Dirko HT auf dem Heatspreader verteilt.

Bild: TPU

Bild: TPU

Zusammenbau der CPU:

Jetzt kann man die CPU wieder zusammensetzen, dafür habe ich das oben verlinkte, 3D-gedruckte Werkzeug verwendet. Das habe ich wie vorgesehen benutzt aber zusätzlich zu der übergeschobenen Klammer das Ganze in einem kleinen Schraubstock etwas mehr verpresst als die Klammer das zu leisten vermochte. Im Prinzip geht aber vieles, nur ein kleiner Schraubstock mit Gummischonern sollte auch gehen.

Das Ganze muss mit Kraft über einen längeren Zeitraum zusammengedrückt werden, damit die Kleberschicht möglichst dünn trocknet um einen minimalen Abstand zwischen Heatspreader und Platine zu erzielen.

Die Verrückten von TechPowerUp haben das testweise sogar mit Sekundenkleber zusammengeklebt, das tut weh (irreversibel!).

Das Ganze sollte nun lieber einige Stunden mehr als zu wenig zum Trocknen weggelegt werden.

Hat die CPU überlebt?

Ich hatte zu diesem Zeitpunkt nur das deutlich unterdimensionierte B250M Mainboard von Gigabyte mit passendem Sockel 1511 zur Hand. Daher musste dieses zum Testen wieder herhalten und siehe da:

Der Prozessor läuft noch. Optimal.

Ich habe dann einen 120mm Lüfter auf die VRMs des Mainboards ausgerichtet und diesen mit voller Drehzahl pusten lassen, während die CPU über Stunden mit Prime95 Small FFTs mit AVX und AVX2 „einbrannte“.

Als Wärmeleitpaste zwischen Heatspreader und Kühler habe ich wie eigentlich immer MX-4 von Arctic verwendet.

Natürlich drosselte das Mainboard trotz Lüfter nach ca. einer halben Stunde alle 10 Minuten den Prozessor teilweise auf unter den Grundtakt, aber was ich herausfinden wollte wusste ich nun:

Der Prozessor läuft stabil und selbst mit dem erneut wiederverwendeten, ebenfalls unterdimensionierten Alpenföhn Sella locker 20 °C kühler als zuvor. Selbst unter diesen sehr ungünstigen Umständen findet keinerlei thermische Taktdrosselung von der CPU mehr statt!

Das habe ich bei der Recherche mehrfach gelesen, Temperatursenkungen von 10 bis 30 °C (bei Übertaktung) sollen möglich sein. Es selbst aber live zu sehen war nochmal etwas anderes – So eine extreme Verbesserung habe ich davor noch nie und auch danach nie wieder gesehen und da modernere Prozessoren von Haus aus ans thermische und leistungstechnische Limit gehen vermutlich auch nie wieder.

Was tust du da, Intel?

Die echte Erkenntnis ist, das Intel (mit Absicht?) günstigere Wärmeleitpaste statt teurerem Indiumlot bei der Produktion eingesetzt hat um diese CPUs entweder zu limitieren oder um über Zeit den Effekt zu erzielen das diese immer heisser und langsamer werden, weil die Wärmeleitpaste austrocknet und zum Teil vermutlich sogar den Kontakt zwischen Die und Heatspreader verlieren wird. Seit „Ivy Bridge“ wurde Wärmeleitpaste statt Lot verwendet, bis inklusive „Kaby Lake“ also der Generation auch dieser i7-7700K entstammt.

Die Modelle FAT und SLIM der Playstation 3 von Sony wurden auf diesselbe Art technisch mit einem Mindesthaltbarkeitsdatum versehen (Wärmeleitpaste zwischen Heatspreader und Die auf CPU und GPU). Die Super Slim ist dann Direct-Die, vermutlich aus Platzgründen.

Bzgl. dieses Projekts war das ein voller Erfolg, nun wird passende Hardware gesucht um diese CPU adequat übertakten zu können.